本研究中使用的数据:对于油籽和粕1.9kJ.°C?1kg?1,对油2kJ.°C?1kg?1,正己烷2.27kJ/kg,正己烷气化潜热:328kJ/kg,正己烷沸点(69°C )。油料和粕的数据:本研究认为,菜籽的含水量为7.8%,含油量为45.0%。这些值来源于三晶油籽技术中心在2019-2021年间进行的“油菜籽作物质量”调查的平均结果。根据三晶油籽组织调查(2021年),2021年平均含水量为11.3%,含油量为2.7%(±0.5)(。人们认为预榨饼的油含量为21%

加工工艺

油籽压榨经过几项加工工序,涉及温度、水分和油含量的变化。该工艺主要分为机械压榨和溶剂浸出两部分。

机械压榨

调质

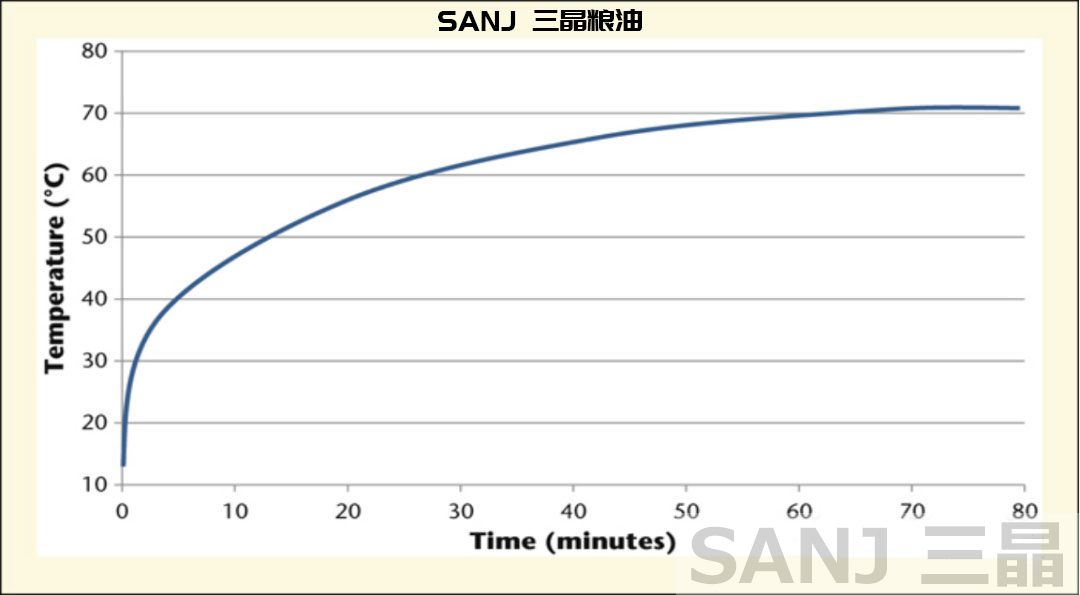

此工序不是必须的,但适用于大多数压榨过程。油料在轧坯前预热至60°C左右的温度,水分含量没有明显变化。这种预热提高了种子的可塑性,并易于轧坯时坯片的成型。它的主要困难在于油菜籽的导热率较低。根据Timbers(1975),菜籽的导热率在0.10和0.15Wm?1.°C?1。在实践中,这意味着菜籽作为一种绝热材料,导热率在胶合板(0.11W.m?1.°C?1)和松木(0.15W?1.°C?1)之间。单独的传导不能均匀加热油籽。因此,有必要通过剧烈搅拌油料来加强热传导,并且需要一个相当大的换热面来进行热交换。例如,图2描述了用热电偶在10毫米料位的油菜籽中测量的温度变化,该表层油籽温度在72°C时,内部温度为15°C。结果表明,在距离油籽加热表面5毫米处,需要半小时才能达到60°C。

这一困难的一个间接后果是需要将油菜籽在调质塔中停留相对较长的时间,而蒸炒锅伴随着剧烈的搅拌,搅拌是导致停留时间减少的一个重要原因。

轧坯和输送

轧坯本身并不会显著改变油料的温度,然而,调质塔、轧坯机和蒸炒锅之间的输送过程会导致明显的热量损失,这将根据输送设备的长度和散热能力而变化。这个过程中热量损失估计为5°C。

蒸炒

坯片蒸炒提高了榨油机榨油的能力,并生产具有适合后续浸出工序的预榨饼。蒸炒的三个主要作用是:1)降低油的粘度,在料坯中更好的流动(达西定律),2)蛋白变性导致油细胞不稳定,3)干燥作用,确保最终含水量为4%至6%。水在榨饼中增加料坯的塑性,降低了螺旋压榨的负载,同时由于榨膛内压力较小,出油效果差。案例研究中考虑了压榨过程中损失29.5kg水/吨菜籽(坯片中的有7.9%至5.0%水)。

榨油

机械压榨的原理是将固体物料保持在榨笼中,允许液体流出,并足够强大可以承受由旋转榨螺推动物料体积的不断缩小所产生的高机械力。螺杆的机械功被转化为热量,从而提高饼的温度,在一定程度上提高油的温度。

压榨毛油的过滤

储存前,应通过离心机进行过滤或澄清。这些处理方法不需要对油进行加热。

榨饼制粒(膨化)

制粒并不是工艺通配,但经过高速和高压力生产的油菜籽饼通常表现出不适合溶剂浸出的最佳特性,特别是当浸出器没有分隔,渗透缓慢时导致混合油“窜油”。为了确保有效的逆流浸出,入浸物料必须具有两种性质:良好的有机溶剂可溶解性和液体在料床上均匀和相对较快速的渗透。可溶解性假设溶剂可以溶解物料中的油脂。可能出现两个障碍:一是轧坯效果不好,油脂细胞破坏不充分;另一个是预榨饼表面被榨油机压得平滑和结实,渗透性较差。良好制粒产生的料坯具有良好的溶剂吸收和渗透特性。这种效果不能得到保证,因为造粒也可以降低预榨饼对溶剂的渗透性。在实际应用中,采用制粒法主要是为了保持造粒料坯渗透的一致性。另一个好处是提高预榨饼密度,可以提高浸出器的产能。

制粒冷却装置

制粒机的出料温度在105~115°C。它们不能直接送到浸出器中,它们的高温会产生溶剂蒸发的风险。冷却是通过向料坯通入空气来完成的。目标是降低符合工厂安全的更高水平的温度。在研究中,我们设定为80°C。

逆流浸出和溶剂回收利用

通过正己烷在逆流浸出器中渗透来提取膨化料、预榨饼及坯片中的油脂。浸出温度是考虑了温度升高有利于溶剂浸出以及温度过高溶剂挥发导致的溶剂损耗(Baumeler,?et al., 2020)这个温度可以从45°C到60°C不等。本研究的评估使用了55°C。溶剂在接近40°C的温度下进入浸出器。在我们的评估中考虑了25%的混合油浓度,30%的己烷含量。这需要的溶剂量大约是600kg/T菜籽。实际上,湿粕含溶量取决于浸出器的类型和预榨饼(或造粒料)的质量。对于非颗粒状预榨饼的深床浸出器(3m),湿粕含溶可能超过35%,而颗粒状预榨饼在浅料床浸出器(<1m)的值低于25%。关于混合油浓度,有可能达到更高的浓度。